大同氢都驰拓新能源公司制球一车间。赵文贵摄

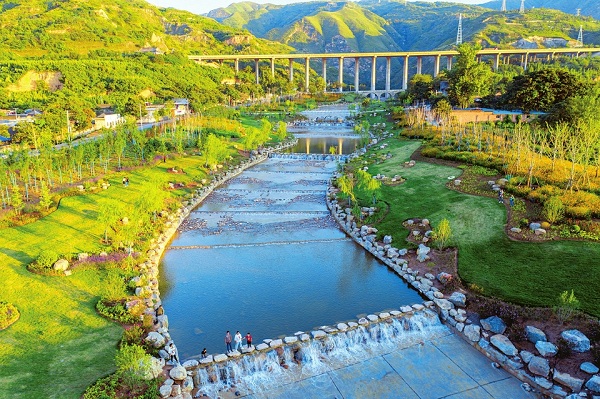

2019年8月24日,氢都驰拓新能源产业基地在大同市装备制造园区新能源产业城建成的第一条制球生产线投产。时隔一年,8月24日,记者再次来到氢都驰拓新能源产业基地。一进大门,优美的音乐喷泉、整齐的绿化带、白色的厂房和不远处正在建设的工地项目,处处彰显着欣欣向荣的景象。

“公司已经投产的项目涉及锂离子电池负极材料生产的多个环节、多条生产线。”该公司总经理助理王宝林告诉记者,氢都驰拓新能源产业基地为大同万城建设集团全资子公司,总占地400亩,总建筑面积26万平方米,计划总投资50亿元,是一个集锂电池材料研发、生产、销售于一体的新型产业基地。项目包括新能源锂电池负极材料,隔膜、电解液、电芯壳盖、模具、电池及PACK、锂离子电池企业等上下游产品,涵盖整个锂离子电池材料产业链。氢都驰拓致力于成为全国实力最强的锂电新能源产业基地,项目已入列2019年、2020年省级重点工程。

走进制球一车间,干净整洁的厂房里除了隆隆的机器声,完全看不到工人。王宝林解释道:“这条生产线设备采用国内目前最先进的全自动化电脑操作方式,由以前一条生产线需要5人操作,到现在只需2个人操作,解决了用人多质量不稳定等人为因素,降低了生产成本,提高了工作效率。”他告诉记者,这个车间主要生产锂离子电池负极材料的中间品-球形石墨,该线体采用超细粉碎和精细分级等新工艺以及新装备,车间由4条生产线组成,生产线为全自动化电脑控制,是目前国内最先进的球形石墨生产线,设备全部安装完成后可实现年产2万吨球形石墨。其生产的球形石墨,以优质天然鳞片石墨-195为原料,采用先进深加工工艺对鳞片内部及表面进行改性处理,生产成不同细度(6-25微米),形似球状的石墨颗粒。

据该公司生产负责人冯向阳介绍,锂离子电池材料主要生产过程分为-195鳞片石墨粉碎、整形、分级等。生产后的产品在显微镜下观测形状类似椭圆球形,经过化学提纯后纯度可达到99.95%以上。高纯球形石墨颗粒再经过包覆、碳化、造粒、石墨化、低温改性处理等过程用于制造各种类型的锂离子电池负极材料。“经过以上工艺过程制造出的锂离子电池负极材料具有优良的导电性和化学稳定性,充放电倍率高、能量密度高、循环寿命长、高低温性能兼顾以及绿色环保等特点。可用于生产方形电池、圆柱电池、软包电池、聚合物电池等,涉及领域包括数码、动力、储能等。”王宝林介绍时一脸自豪。

在提纯车间,冯向阳告诉记者,纯度是锂离子电池负极材料的关键性指标,纯度的高低直接影响着锂离子电池负极材料的性能。提纯车间配备目前国内最先进的球形石墨提纯生产线,车间由6条生产线组成,设备全部安装完毕后可实现年产2万吨球形石墨的提纯。目前第一条生产线已建成,可实现年产3330吨球形石墨的提纯。该提纯生产线主要由反应釜、离心机、压滤机、加热系统等组成。

而在臻选车间,车间的生产工艺涉及锂离子电池负极材料中间品-球形石墨的烘干、筛分、除磁、臻选等工序,由3条生产线组成。“车间设备主要由全自动烘干炉、全自动混料机、全自动筛分机、除铁器、全自动包装机组成,主要功能为去除100微米以上颗粒物等精选流程,臻选车间3条生产线运行将实现年产2万吨球形石墨的精选及包装。”冯向阳指着车间的全自动筛分机生产线说道。

王宝林告诉记者,作为生产锂电池负极材料的企业,氢都驰拓新能源项目经济效益和社会效益日益凸显。目前基地已开展锂电池负极材料的生产,计划投资8亿元,已经完成2亿元,全部建成后,将达到年产2万吨负极材料、1万吨球形石墨的规模。

记者手记:

锂电是未来能源结构转变和电力生产消费方式变革的战略性支撑。在锂电发展和商业化趋势推动下,动力电池作为新能源行业的主角之一,而负极材料又是锂离子电池储存锂的主体、锂离子电池核心四大主材之一,其性能直接关系到电池的能量密度。记者在采访中了解到,预计到2022年我国锂离子电池行业的销售收入将达2129亿元。大同市提前谋划、及早动手,在新能源领域聚焦“六新”谋突破,不仅致力于成为全国实力最强的锂电新能源产业基地,而且在短短两年多时间,已将3座加氢站列入建设计划,开工建设了占地1000亩的国际能源革命科技创新园、占地400亩的“氢都”新能源产业城,吸引了69个新能源项目“争先恐后”落地。煤都“氢”装上阵,新能源未来可期。

来源:山西日报

太原

太原